Polykristalliner Diamant-Kompaktbohrer (PDC) und PDC-Bohrer sind seit mehreren Jahrzehnten auf dem Markt. In dieser langen Zeit haben PDC-Fräser und PDC-Bohrer in ihren frühen Stadien viele Rückschläge erlitten und sich auch großartig weiterentwickelt. Langsam, aber schließlich ersetzten PDC-Meißel nach und nach die Kegelmeißel, wobei der PDC-Fräser, die Meißelstabilität und die hydraulische Struktur des Meißels kontinuierlich verbessert wurden. Mittlerweile machen PDC-Bohrer mehr als 90 % des gesamten Bohrmaterials weltweit aus.

Der PDC-Schneider wurde erstmals 1971 von General Electric (GE) erfunden. Der erste PDC-Schneider für die Öl- und Gasindustrie wurde 1973 hergestellt und nach drei Jahren experimenteller und Feldtests wurde er 1976 kommerziell eingeführt, nachdem er sich viel mehr bewährt hatte effizienter als die Zerkleinerungswirkung von Hartmetall-Knopfbohrern.

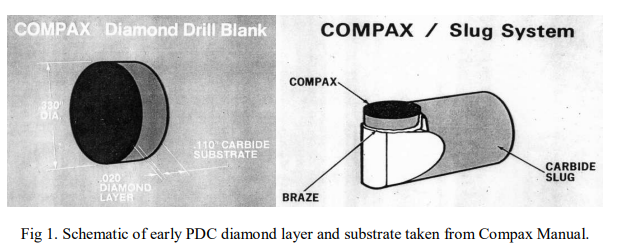

In der Anfangszeit war die Struktur des PDC-Fräsers wie folgt: eine runde Hartmetallspitze (Durchmesser 8,38 mm, Dicke 2,8 mm) und eine Diamantschicht (Dicke 0,5 mm ohne Fase auf der Oberfläche). Zu dieser Zeit gab es auch einen PDC-Schneider mit „Slug-System“ von Compax. Der Aufbau dieses Fräsers war wie folgt: Der PDC-Compax wurde mit dem Sinterhartmetall-Rohling verschweißt, so dass er einfacher auf dem Stahlkörper des Bohrers installiert werden konnte, was dem Bohrerkonstrukteur mehr Komfort verschaffte.

Im Jahr 1973 testete GE sein frühes PDC-Bohrstück in einem Bohrloch im King Ranch-Gebiet im Süden von Texas. Während des Testbohrvorgangs wurde davon ausgegangen, dass das Reinigungsproblem des Bohrers bestand. Drei Zähne versagten an der Lötstelle und zwei weitere Zähne brachen zusammen mit dem Wolframkarbidteil. Später testete das Unternehmen einen zweiten Bohrer im Hudson-Gebiet in Colorado. Dieser Bohrer hat die hydraulische Struktur für das Reinigungsproblem verbessert. Der Bohrer hat in Sandstein-Schiefer-Formationen mit hoher Bohrgeschwindigkeit eine bessere Leistung erzielt. Während des Bohrens kam es jedoch zu mehreren Abweichungen von der geplanten Bohrlochtrajektorie, und aufgrund der Lötverbindung kam es immer noch zu einem geringen Verlust an PDC-Fräsern.

Im April 1974 wurde ein dritter Bohrmeißel in der Gegend von San Juan in Utah, USA, getestet. Dieses Gebiss hat die Zahnstruktur und Gebissform verbessert. Der Bohrmeißel ersetzte die Kegelmeißel mit Stahlkörper im angrenzenden Bohrloch, aber die Düse fiel herunter und der Bohrmeißel wurde beschädigt. Zu diesem Zeitpunkt ging man davon aus, dass es gegen Ende des Bohrvorgangs zu einer harten Formation oder einem durch die fallende Düse verursachten Problem kam.

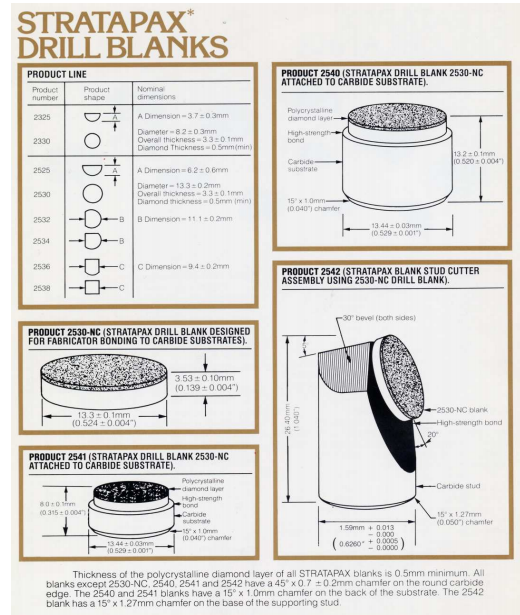

Von 1974 bis 1976 bewerteten verschiedene Bohrerhersteller und Unternehmer verschiedene Verbesserungen des PDC-Fräsers. Viele bestehende Probleme konzentrierten sich auf die Forschung. Solche Forschungsergebnisse wurden organisch in die Stratapax PDC-Zähne integriert, die GE im Dezember 1976 auf den Markt brachte.

Die Namensänderung von Compax in Stratapax trug dazu bei, die Verwirrung in der Bit-Industrie zwischen Bits mit Wolframcarbid-Compax und Diamant-Compax zu beseitigen.

Mitte der 90er Jahre begann man, die Anfastechnologie bei PDC-Schneidzähnen in großem Umfang einzusetzen. Die Mehrfachfasentechnologie wurde 1995 in Form eines Patents übernommen. Bei korrekter Anwendung der Anfastechnologie steigt die Bruchfestigkeit der PDC-Schneidzähne kann um 100 % erhöht werden.

In den 1980er Jahren untersuchten sowohl GE Company (USA) als auch Sumitomo Company (Japan) die Entfernung von Kobalt von der Arbeitsfläche von PDC-Zähnen, um die Arbeitsleistung der Zähne zu verbessern. Kommerziellen Erfolg hatten sie jedoch nicht. Eine Technologie wurde später von Hycalog (USA) neu entwickelt und patentiert. Es wurde nachgewiesen, dass die thermische Stabilität der PDC-Zähne deutlich verbessert wird, wenn das Metallmaterial aus dem Kornspalt entfernt werden kann, sodass der Bohrer in härteren und abrasiveren Formationen besser bohren kann. Diese Kobaltentfernungstechnologie verbessert die Verschleißfestigkeit von PDC-Zähnen in stark abrasiven Hartgesteinsformationen und erweitert den Anwendungsbereich von PDC-Meißeln weiter.

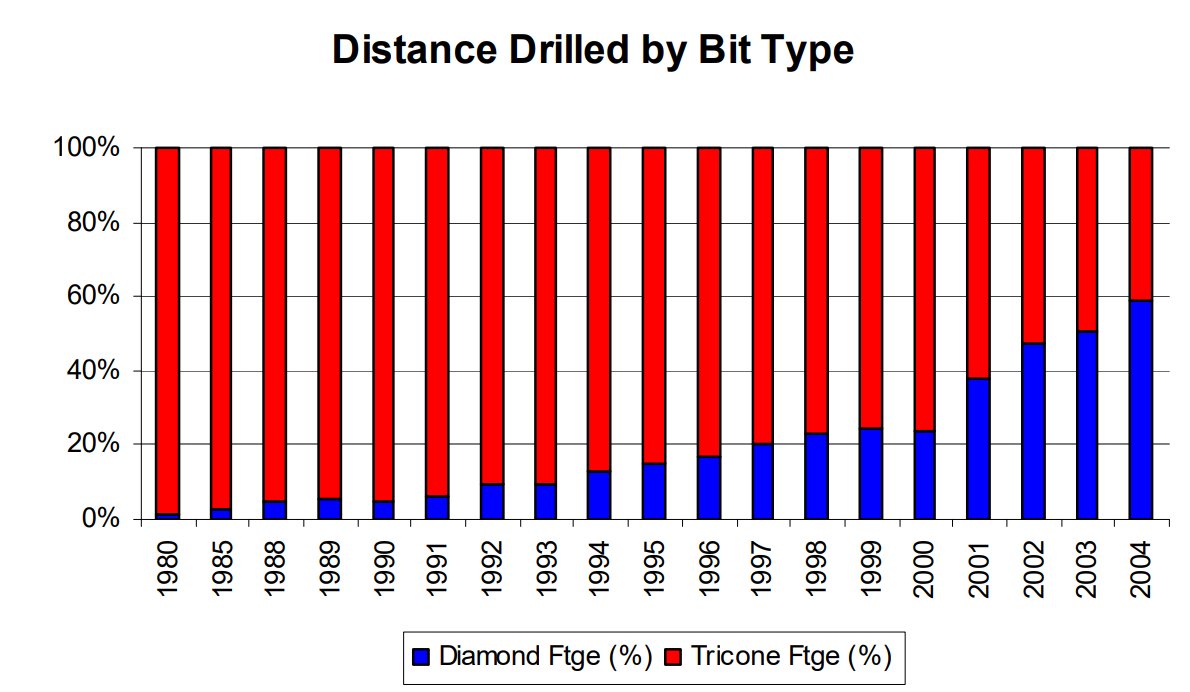

Ab dem Jahr 2000 hat die Anwendung von PDC-Bits rasant zugenommen. Die Formationen, die mit PDC-Bohrern nicht gebohrt werden konnten, können nach und nach wirtschaftlich und zuverlässig mit PDC-Bohrern gebohrt werden.

Im Jahr 2004 betrug der Marktumsatz von PDC-Bohrern in der Bohrerindustrie etwa 50 %, und die Bohrentfernung erreichte fast 60 %. Dieses Wachstum hält bis heute an. Fast alle derzeit in Nordamerika verwendeten Bohranwendungen sind PDC-Bohrer.

Kurz gesagt, seit seiner Einführung in den 70er Jahren und seinem anfänglichen langsamen Wachstum haben PDC-Fräser nach und nach die kontinuierliche Entwicklung der Bohrerindustrie für die Öl- und Gasexploration und -bohrung vorangetrieben. Die Auswirkungen der PDC-Technologie auf die Bohrindustrie sind enorm.

Neue Marktteilnehmer auf dem Markt für hochwertige PDC-Schneidzähne sowie große Bohrunternehmen sind weiterhin führend bei der Reform und Innovation innovativer Materialien und Produktionsprozesse, damit die Leistung von PDC-Schneidzähnen und PDC-Bohrern kontinuierlich verbessert werden kann.

Zeitpunkt der Veröffentlichung: 07.04.2023